欢迎您访问澳门·威尼斯人(Venetian)轴承生产有限公司

全国咨询热线: HASHKFK

新闻资讯

新闻资讯 威尼斯人娱乐

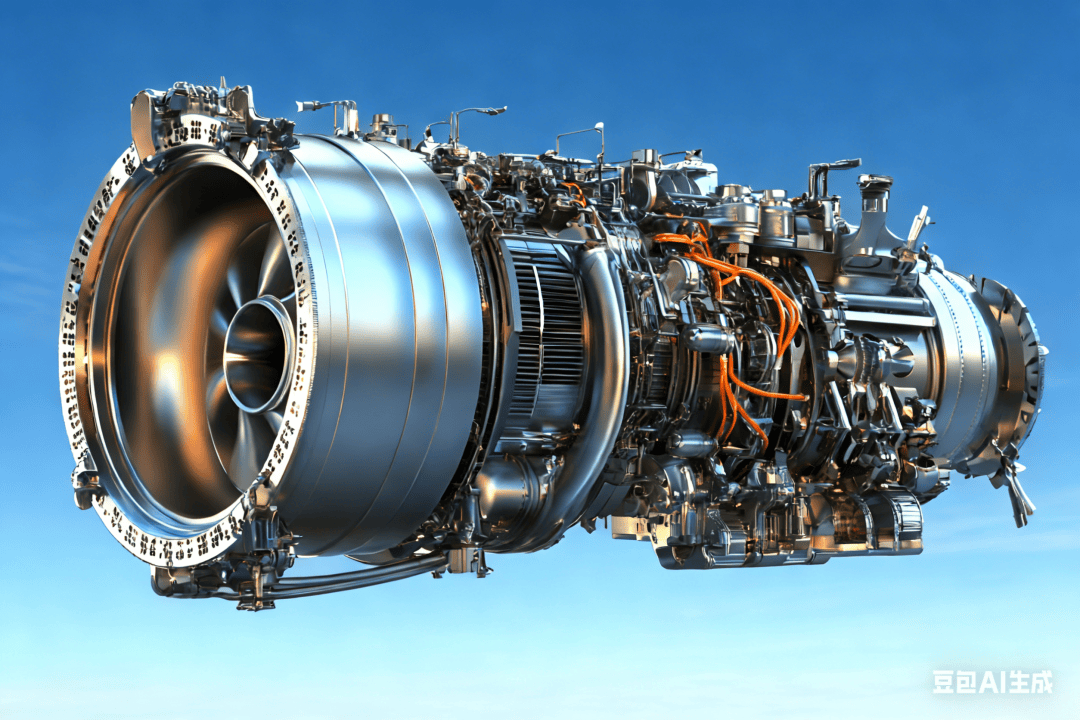

威尼斯人娱乐澳门威尼斯人娱乐场-Venetian Macao Casino(访问: hash.cyou 领取999USDT)航空发动机被称作“工业皇冠上的明珠”,这话绝非夸张。长期以来,全球大涵道比涡扇发动机市场始终被美英企业牢牢掌控,波音、空客的主力机型,清一色搭载GE、罗尔斯·罗伊斯的发动机,形成了近乎垄断的格局。中国大飞机要真正挺直腰杆,就必须拥有属于自己的“心脏”,长江2000正是带着这样的使命应运而生。C929果断放弃西方动力方案,将这款完全自主研发的发动机定为唯一动力源,这份底气,既来自国产航发数十年的技术积淀,更源于我们不愿再被他人“卡脖子”的战略清醒与坚定。

如今,长江2000交出的答卷,足以让国人倍感振奋:台架最大推力达到35.2吨,直接刷新国内航空发动机推力纪录,性能稳稳跻身全球第一梯队。可能不少朋友对这个数字没概念,咱们做个直观对比——波音787搭载的GEnx-1B发动机推力约33吨,空客A350所用的遄达XWB发动机推力在35-37吨区间,长江2000的推力不仅轻松超越前者,更稳稳逼近后者的水平。双发总推力可达70.4吨,足以支撑C929完成1.2万公里的洲际飞行,从容搭载280名乘客穿梭于国内外航线,动力冗余完全满足民航客机对安全性的严苛要求。

除了推力这项核心指标,长江2000的多项关键性能都实现了对国际同类产品的追赶。12:1的大涵道比设计,比GEnx-1B的9:1、遄达XWB的9.6:1高出不少,再搭配齿轮传动技术,燃油效率比C919所用的长江1000A提升15%,氮氧化物排放和噪音水平均降低30%,完全契合全球环保新规的要求。45以上的总压比、1950K的涡前温度,让发动机热效率达到国际先进水准,主轴承设计寿命更是高达5万小时,比国际通用标准高出40%,这意味着它能更稳定、更长久地运转,为航空公司显著降低维护成本。

这些性能突破,绝非靠参数堆砌得来,而是源于实打实的技术攻坚。风扇叶片采用18片碳纤维复合材料宽弦设计,制造误差控制在0.06毫米,比国际同类产品0.1毫米的标准还严苛。这种复合材料叶片比传统金属叶片减重30%,抗疲劳性能也更出色,能在高空强气流环境中保持稳定运转。为了实现这一精度,研发团队攻克了碳纤维预浸料铺层、一体化成型等一系列技术难题,成功建起亚洲首条航空级复合材料叶片智能化生产线,填补了国内空白。

涡轮叶片则是更难啃的硬骨头,需在1600℃以上的高温环境下持续工作,对材料和工艺的要求达到了极致。长江2000采用第三代单晶合金制造涡轮叶片,搭配先进的冷却系统,可在1700℃左右的极端温度下稳定运行,完全满足民航2万小时的寿命标准。客观来讲,国产单晶合金在耐温性上,与国际顶尖的合金仍有50℃的差距,但通过中国宝武GH系列合金的进口替代,涡轮盘等关键部件已实现自主可控,彻底摆脱了对西方材料的依赖。这种突破尤为关键——我们先稳稳解决“有无”问题,再一步步追求“更好更强”,这正是中国工业发展的务实路径。

适航认证将是接下来的关键一关。2025年底,研发团队已备齐型号合格证申请的全部技术文件,计划2026年3月正式向中国民航局提交申请,力争2027年3月拿到适航证,精准配合C929的首飞计划。而国际适航认证的难度更大,FAA和EASA的标准极为严苛,审批周期也可能远超预期,但研发团队早已提前布局,组建了专业的国际专家团队,主动对接国际标准,聘请海外顾问开展预审工作,全力为C929进军全球市场扫清动力层面的障碍。这条路注定充满坎坷,但必须咬牙走通,这是中国大飞机真正走向世界、参与全球竞争的必经之路。

整个供应链分为一级主供、二级配套、三级基础三个层级,层层递进、环环相扣,构筑起坚不可摧的产业护城河。一级供应商作为核心支柱,分工明确、各司其职:中航高科、华瑞航空、中建材航空分别负责机身各段、机翼及尾翼的制造,其中中航高科掌握的30米级复合材料构件制造技术,其自动铺丝生产线规模位居亚洲第一,机翼蒙皮精度达到0.1毫米,超越了波音787的0.15毫米标准;中国航发商发作为动力系统唯一供应商,已启动长江2000专用生产线台,满足两条总装线的配套需求;航电飞控领域,中航工业615所、中航电子主导研发,采用综合模块化设计,使故障响应速度提升40%,同时融入量子通信加密技术,全方位保障飞行数据安全。

二级配套企业则是技术攻坚的中坚力量,主要聚焦材料和精密制造两大核心领域。复合材料方面,江苏恒神、中复神鹰成功实现T800级碳纤维及预浸料的国产化,其生产的HF40C碳纤维强度可对标日本东丽同类产品,成本却降低40%,这一突破直接支撑了C929复合材料占比超50%的设计目标——这一比例与波音787、空客A350持平,大幅提升机身轻量化水平,为航空公司降低运营成本。金属材料领域,宝钛股份、西部超导提供高品质钛合金锻件,中航起落架公司研发的钛合金起落架,单支柱承载能力达150吨,超越空客A350的145吨,液压作动器响应速度仅0.05秒,是国际标准的两倍,这些亮眼数据都是国产高端制造硬实力的直接体现。而广联航空作为精密制造领域的核心企业,不仅拿下货舱门、中机身壁板等关键订单,还深度参与前期研发协同,其新建的专用装配线结构件量产的关键支撑。

三级基础供应商虽看似不起眼,却为整个供应链筑牢了根基。中航工业标准件院研发的钛合金紧固件,成功替代传统铝铆钉,在保证机身强度的同时实现减重20%,兼顾安全性与轻量化需求。中国飞机强度研究所则承担了所有极端工况测试任务,鸟撞、雷击、结冰等300多项测试一一落地,为C929的安全性提供了坚实的数据支撑,其搭建的测试平台达到国际先进水平,可模拟全球各类复杂飞行环境。可以说,从一颗小小的螺丝钉到核心发动机部件,从基础材料研发到整机性能测试,中国大飞机已形成完整的产业生态,这种全链条优势,是任何国家都无法轻易复制的。

材料革命与智能化升级,是这套供应链最亮眼的两大亮点。C929采用“复合材料+钛合金”的轻量化组合,复合材料占比超50%、钛合金占比15%,远超C919 12%的复合材料占比,在同等燃油量下,机身减重可使航程提升10%以上,同时大幅降低后期维护成本。智能化制造则贯穿供应链各环节,从复合材料叶片0.06毫米级的精度控制,到机翼自动铺丝生产线的无人化操作,再到AI质量控制系统的全面应用,数字化技术大幅提升了生产效率与良品率。杭州建成的复合材料部件生产线架份,填补了国内超大尺寸航空复合材料零部件的生产空白,为C929量产提供了坚实的产能保障。

其中,最大的挑战仍是适航认证的双重考验。国内适航认证虽按计划稳步推进,但国际适航认证这块硬骨头并不好啃,FAA和EASA的标准极为严苛,审批周期很可能远超预期,这直接关系到C929能否顺利进入全球市场、参与国际竞争。目前,C929部分高端航电组件,比如FPGA芯片、大气数据传感器,仍依赖霍尼韦尔、泰雷兹等西方企业,尽管中电科29所已启动28nm航电芯片流片工作,预计2030年完成进口替代,但短期内仍可能成为国际适航认证的掣肘。这也提醒我们,核心技术自主可控是一个持续迭代、不断完善的过程,任何一个环节都不能掉以轻心,必须久久为功。

量产稳定性与成本控制,同样是不容忽视的难题。复合材料结构件良品率偏低、高温材料储备有限等问题,都可能影响量产节奏、推高制造成本。好在供应链企业已提前布局,通过搭建智能化生产线、建立双供应商体系、应用AI质量控制系统等手段破解难题,力争通过规模效应摊薄成本。按照规划,2030年C929年产能达到200架后,单架成本可较初期降低35%,比波音787低约5000万美元,形成明显的价格优势,这对开拓国内外市场至关重要。